Inhalt

1.

Ausgangslage

2. Wessex Motorhaube (Formenherstellung)

3. Fahrwerksstrebe

4.

Wren 44 Kero 2 Wellen Turbine

5. Konstruktion derTurbinenmechanik

6. Kerosintank

7. Erster Testlauf der Turbine

8. Mechanikeinbau

9.Test der Turbine im Rumpf

10. Datenübertragung

11. Herstellung der CFK-Seitenteile und Fertigstellung

der Mechanik

12.Akkukonsole

13. Heckantrieb

14: Turbinentest mit Rotorblätter

15:Erweiterung Telemetrie

16: Erster Flug

17: Lackierung

18: Scale-Details

19: Bilder vom Erstflug

20: Erstflug

(Hinweis:

Die Bilder der Baubeschreibung sind thematisch angeordnet und entsprechen nicht

immer dem genauen zeitlichen Ablauf der Bauphasen)

1. Ausgangslage

|

|

|

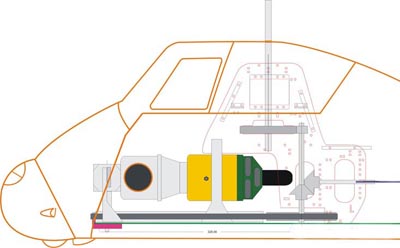

| Ziel der Entwicklung ist die Konstruktion einer Sikorsky S58 T, die von Westland in Lizenz gebaut wurde und unter dem Namen "Wessex UH.5" bekannt wurde. Dieses Modell wird auf der Basis des S58/H34 Bausatzes konstruiert und mit eine Wren 44 Kero 2-Wellen Turbine ausgerüstet. Beim Einbau der Turbine in einer "up side down" Konfiguration, befinden sich die Turbinenauslässe automatisch an der richtigen Stelle und man muss nur rechts und links gerade rausgehen. Eine komplizierte und teure Abgasführung ist also nicht notwendig. |

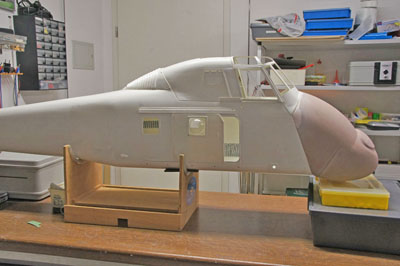

Ausgangspunkt der Entwicklung ist der bestehende Rumpfbausatz der S58/H34, der unverändert übernommen wird. Zunächst werden alle Fenster, - Türen und sonstige Öffnungen sauber hergestellt. |

Die Wessex unterscheidet sich im wesentlichen von der S58-G3 durch die geänderte Nase und durch die untere Fahrwerksschwinge. Dazu mussten diese Teile zunächst neu hergestellt werden. |

2. Wessex Motorhaube (Formenherstellung)

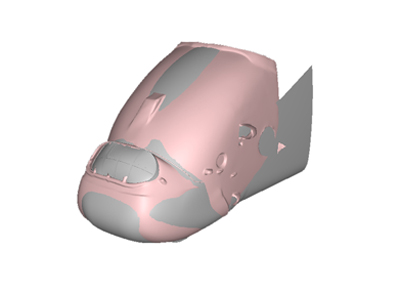

Zur Modellierung der Motorhaube |

|

|

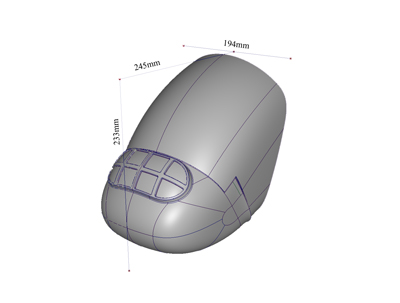

| Zur Modellierung der Motorhaube wurde ein Plastikmodell von Italeri gekauft. | Bei der Konstruktion der Motorhaube habe ich tatkräftige Unterstützung eines Modellbaukollegen bekommen, der in seinem Unternehmen einen Laserscanner besitzt und die Möglichkeit der Datenrückführung in ein CAD System hat. Zunächst hat er die neue Nase mit dem Laser eingescannt. | Die eingescannte Oberflächenstruktur hat er durch Datenrückführung in das CAD System übernommen, hochskalliert und entsprechend bearbeitet. Die hintere Kontur wurde dabei an die Kontur des Rumpfes der S58 angepasst. |

|

|

|

| Anschließend wurde die Nase auf Basis der CAD-Daten auf einer 5-Achs Fräsmaschine in Ureol hergestellt. |

Hier wurde das Ureolmodell an den Rumpf gehalten, um die Passgenauigkeit zu überprüfen. |

Um das Urmodell abformen zu können, habe ich es weiter bearbeitet. Zunächst wurde von hinten eine Muffe aus dem Sanitärbedarf eingeklebt, damit das Modell an einem Rohr zur weiteren Bearbeitung befestigt werden kann. |

|

|

|

| Das Urmodell wurde mit einem 2k Filler/Primer gespritzt, geschliffen und anschließend mit 2 k-Lack lackiert. Das ergibt eine glatte Oberfläche für das Abformen. | Auf der Unterseite des Urmodells befinden sich noch zwei Lüftungshutzen. Diese hätten bei der Abformung aber negative Hinterschneidungen in der Form verursacht. Deshalb wurden diese Hutzen am Urmodell vorher abgeformt und anschließend am Urmodell wieder entfernt. Die entsprenchenden Stellen wurden dann natürlich wieder bearbeitet, so das wieder eine glatte Oberfläche entsteht. | Die Hutzen werden in GFK laminiert, später ausgeschnitten und dann auf die Rumpfnase geklebt. |

|

|

|

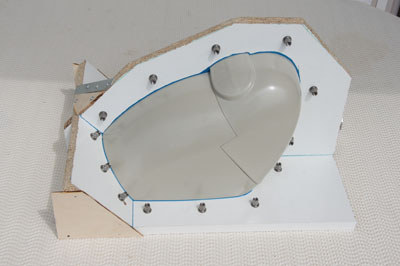

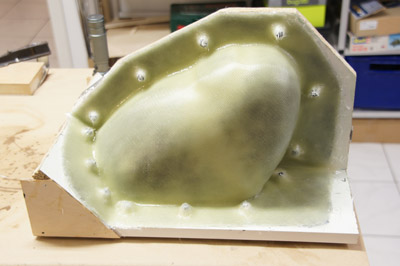

| Im nächsten Schritt wurde mit der Herstellung der Trennebene für die Negativ-Form weitergemacht. Die Spalte wurden mit Knetmasse verschlossen. | Die erste Hälfte wurde gegen die Trennebene laminiert. | Die senkrechte Trennebene wurde anschließend entfernt. |

|

|

|

| Gegen die so entstandende Form wurde die zweite Hälfte laminiert. Hier ist der Schritt gezeigt nach dem Aufbringen des Formenharz und der Glasfaserschnipsel als Kontaktschicht. | Nach den Entfernen des Trennebenen ist die Form fertig und kann entformt werden. | Dieses Bild zeigt die beiden Formhälften der neuen Motorhaube |

|

|

|

| Die Anschlagebene habe ich aus Acrylglasplatten mit dem Laser geschnitten. Diese werden dann an die Form geschraubt. | Hier ist die erste Nase in GFK laminiert, entformt .... | .. und an den Rumpf gehalten. Damit ist die Herstellung der neuen Nase abgeschlossen |

|

|

|

| Die Wessex besitzt eine andere Fahrwerksstrebe als die S58 mit Sternmotor. Daher wurde eine neue Strebe mit der zugehörigen Fahrwerks-aufhängung konstruiert. | Der Holzblock mit dem angeschraubten Alu-Teil und dem Kugelgelenk wird später so zusammengebaut in den Rumpf geklebt. | Die neue Schwinge wird durch das 8 mm Loch im Rumpf gesteckt und auf das Gewinde des Kugelgelenkes geschraubt.Die Radaufhängung wird auf die Schwinge geschoben und mit der senkrechten gefederten Stütze verschraubt. |

|

|

|

|

Radaufhängung mit montiertem Reifen Auf der Unterseite der Radaufhängung befinden sich zwei Madenschrauben mit denen die Radaufhängung auf der Schwinge fixiert wird. Damit kann auch der Sturz des Rades eingestellt werden. |

Fertig montiertes Fahrwerk | Fertig montiertes Fahrwerk ( weitere Ansicht) |

4. Wren 44 Kero 2-Wellen Turbine

|

|

|

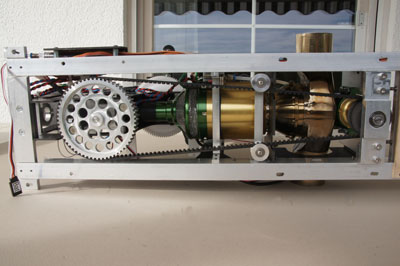

| Inzwischen ist auch die Turbine von Wren eingetroffen. Es ist das neue Modell mit dem intergrieten Kerosinstarter. | Der Antrieb von der Turbine zur ersten Turbinenstufe erfolgt über einen HDT 5M , 9mm Riemen. Um die Riemenscheibe auf der zölligen (3/8'') Achse der Turbine zu befestigen, gibt es bei Mädler ein geniales Teil. Es ist der rechts dargestellte zweiteilige konusförmige Klemmring , der eine Außendurchmesser von 20 mm hat und innen 3/8 Zoll = 9,53 mm. |

Die Riemenscheibe wurde auf 20 mm ausgedreht, so das der Klemmring hineinpasst. Durch die 4 Schrauben werden die beiden konusförmigen Ringe gegeneinander verspannt und klemmen damit auf der Riemenscheibe und gleichzeitig auf der Achse. Das maximale übertragbare Klemmmoment beträgt dabei 15 Nm. (Zum Vergleich, die Turbine liefert maximal 4Nm). Zum Lösen der Einheit, müssen die 4 Schrauben entfernt werden und zwei Schrauben in die anderen Gewinde geschraubt werden. Damit werden die beiden Ringe wieder gelöst und man kann die Einheit leicht entnehmen.. |

5. Konstruktion der Turbinenmechanik

|

|

|

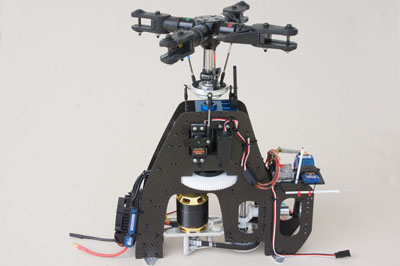

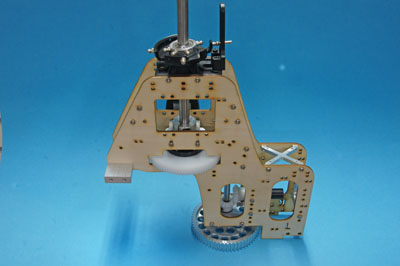

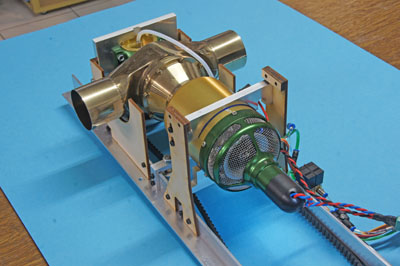

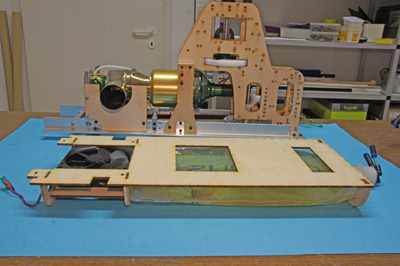

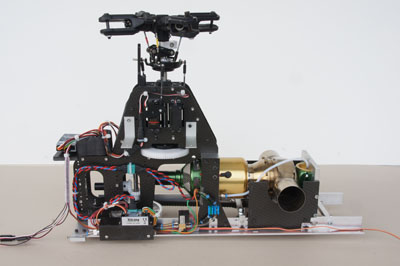

| Die Turbinenmechanik wird auf der Basis der jetzigen Elektromechanik entwickelt ( im Bild gezeigt). Es wird erwartet, dass das fertige Turbinenmodell etwa 10,5 bis 11 kg incl. Kerosin wiegen wird. Das sind nur 20% mehr Gewicht im Vergleich zur Elektromechanik. Damit sind nur geringe Modifikationen in der Mechanik notwendig. |

Die Auslegung der ersten Getriebestufe wurde geändert. Zum Einsatz kommt jetzt in der Turbinenversion ein HDT 5M, 9mm Riemen. In der Elektroversion ist ein HDT 3M, 9mm Riemen verbaut. Der neue Riemen kann ca. die 2-fache Leistung übertragen, das sollte also mehr als ausreichend für das etwas höhere Gewicht sein. Die Zahnriemenscheiben werden jetzt dadurch etwas größer. Die übrigen Komponenten wie Lagerplatten, Hauptrotorwelle etc. werden in der Turbinenversion für eine 12 mm Welle im Vergleich zur 10 mm Welle der Elektroversion ausgelegt. |

Die Seitenteile der Mechanik werden zunächst ( aus Entwicklungs-Kostengründen) aus Sperrholz gelasert. Später, wenn alles passt, werden diese Teile - wie bei der Elektroausführung - aus CFK Platten gefräst. Die Mechanik wird im wesentlichen aus zwei Teilen bestehen: Im Bild dargestellt ist hier der erste Teil, die Mechanik. |

|

|

|

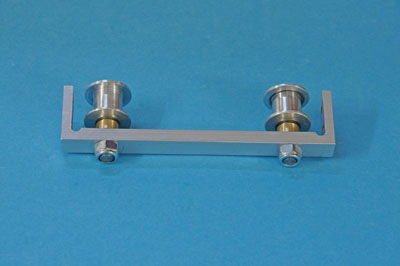

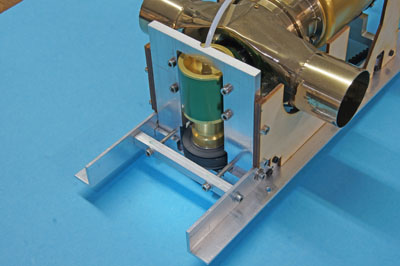

| Hier dargestellt ist der zweite Teil der Mechanik, der Grundträger für die Turbine. | Ein Teil des Grundträgers der Mechanik ist eine zusätzliche kugelgelagerte Rollenführung, die verhindert, dass sich der Riemen bei hohen Drehzahlen aufschwingt. Der Riemen wird dadurch etwas auf Vorspannung gehalten. |

Die Rollenführung wird an das L-Profil der Mechanik geschraubt. |

|

|

|

| Im vorderen Teil ist eine Spannvorrichtung für den Riemen angebracht. Damit läßt sich der Riemen leicht auf die notwendige Spannung einstellen, ohne das einem die dritte Hand fehlt. | Die Welle der Turbine wird unterhalb der Zahnriemenscheibe nochmal mit einem Gegenlager unterstützt, um die Belastung des Turbinengetriebes zu reduzieren. | Durch 8 Schrauben wird der erste Teil der Mechanik mit dem zweiten Teil verschraubt. Bei der Konstruktion wurde darauf geachtet, dass alles sehr wartungsfreundlich ist und sehr leicht demontierbar ist. Alle Teile der Turbinensteuerung wurden an dem Grundträger montiert, so das sich eine komplette Antriebseinheit ergibt, die so in den Rumpf eingeschoben werden kann. Auf der vorderen Plattform werden später die Akkus montiert. Dies trägt auch sehr gut zur Einstellung des Schwerpunktes bei. Zur Verlängerung der Abgasrohre wurden 2 Rohre aus 0.2mm Edelstahlblech gebogen und zusammengepunktet. Dies können über die Abgasstutzen der Turbine geschoben werden. |

6. Kerosintank

|

Als Tank wird ein 2 Liter Getränkebeutel verwendet. Diese Konfiguration wird oft von den Jetfliegern verwendet. Bei uns im Verein nutzen einige Piloten seit 6 Jahren diese Konfiguration und haben keine Probleme auch bei allen möglichen Kunstflugfiguren. Die ganze Einheit wiegt leer nur wenige Gramm. |

Der große Vorteil dieses Systems ist, das man ohne Hoppertank auskommt. Das System ist immer blasenfrei ( eine richtige Betankung natürlich vorausgestetzt). Da das Material dieser Getränkebeutel sehr flexibel ist, wirkt der Außendruck beim Entleeren auf den Tank und es entsteht damit kein Unterdruck im Tank. Der Tank befindet sich immer unter Normaldruck und das Problen der Kraftstoffkavitation besteht daher nicht. |

Was bedeutet nun Kraftstoffkavitation: Bei der Auslegung des Tanksystems ist auf der Unterdruckseite der Pumpe einige Besonderheiten zu beachten. Kerosin hat die Eigenschaft, daß sehr viel Luft im Kerosin gelöst werden kann. Bis zu 10% des Volumens des Kerosins kann aus Luft bestehen. Entsteht jetzt ein zu hoher Unterdruck im Tank, so wird die Luft wieder in Form von kleinen Bläschen freigesetzt. Das ist auch der Grund, warum WREN vorschreibt, auf der Unterdruckseite keine Fittings, Stopper, Filter etc. einzusetzen und einen möglichst großen Querschitt der Spritleitung zu verwenden. |

|

Wer das Phenomen der Kraftstoffkavitation mal live erleben möchte, dem empfehle ich folgenden einfachen Test: Man nehme eine Spritze (z.B. aus den Druckerpatronennachfüll-Sets) und ziehe etwas Kerosin auf. Dann halte man die Öffnung zu und ziehe die Spritze weiter auf, damit ein Unterdruck entsteht. Schlagartig fängt dann das Kerosin an zu sprudeln und aufzuschäumen, als hättet Ihr euch gerade ein Glas Weizenbier eingeschenkt. |

|

|

|

Der Tank wird unter dem Mechnikboden montiert. Er passt perfekt

in den unteren Bereich des Rumpfes. Einfüllen kann man etwa 1,4 Liter,

dann stößt der Beutel unter die Grundplatte der Mechanik bei

einen geplanten Abstand von 40 mm. Da der Kerosinverbrauch bei diesem Gewicht des Modells und der erforderlichen Leistung sehr gering ausfällt ( ich rechne mit 100ml/Minute, nach den Datenblättern von Wren sollten es noch weniger sein) kann man gut 8 Minuten fliegen und hat dann noch gut 0,5 Liter Reserve im Tank. |

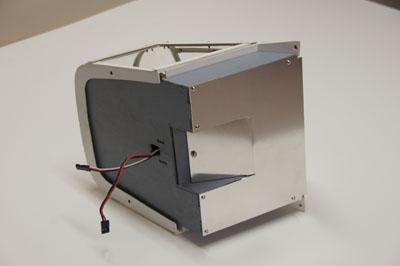

Die Mechanik wird wird auf die Grundplatte geschraubt. In der Grundplatte integriert ist noch ein elektrischer Lüfter zur Kühlung. Die Frischluft wird durch eine Öffnung im Rumpfboden angesaugt. Durch die Öffnungen in der Grundplatte, kann der Füllstand des Tanks beobachtet werden. Der Tank kann auch später nach dem Einkleben des Grundträgers in den Rumpf nach hinten herausgezogen werde, falls mal ein Wechsel notwendig wird.

|

7. Erster Testlauf der Mechanik

|

You need to upgrade your Flash Player.

|

Mittlerweile wurden die ersten Testläufe mit der Turbine durchgeführt. Der Start war bei den bisher durchgeführten 8 Startversuchen jedesmal perfekt. Schon nach den ersten paar Tackern des Kero-Ventils zündet die Turbine und läuft gut hoch. Unterhalb der zweiten Turbinenstufe ist noch ein E-Lüfter untergebracht. Die Luftleitseitenteile sorgen dafür, dass der Luftstrom gezielt über die heißen Teile geleitet wird. Der Zahnriemen und die Zahnriemenscheibe werden kaum warm. Die Abgastemperatur bei diesem Test war 480 Grad Celsius. Nach etwa 1 Minute nach dem Ausschalten kann man schon die Edelstahlteile anfassen. Bisher ist also das Temperaturmanagement ohne Problen, mal schauen wie es sich verhält, wenn die Einheit eingebaut ist und unter Last läuft. |

8. Mechanikeinbau

|

|

|

| Dort wo der Tankbeutel zum Liegen kommt, wurde eine Lage Filz eingeklebt. Ebenso wurde eine Lage Filz unter die Bodenplatte geklebt. Die GFK Oberfläche wurde vorher sehr glatt geschliffen, damit sich der Tankbeutel nicht an vorhandenen Spitzen durchscheuert. Das Lüftungloch wurde noch mit einer Lüftungsgitterkonstruktion (schraubbar) abgedeckt. | Die Bodenkonstruktion wurde in den Rumpf eingeklebt. Die Öffnung zum Beobachten des Tankfüllstandes wurde mit einer Klappe versehen. Diese kann auch nach Einbau der Mechanik genügend weit geöffnet werden, um in den Tank hineinschauen zu können. Die Kerosinpumpe wurde an der Rumpfwand (im Bild links hinten) in Höhe des Tankverschluss-stopfens befestigt. Die Verbindung zum Tank erfolgt mit nur einer weinigen Zentimeter langen 6mm Spritleitung. Der Tankverschlusstopfen wurde noch mit Kabelbindern an einer Halterung (auch schraubbar) fixiert. Der Tank kann auch später nach hinten unter der Bodenplatte hervorgezogen werden, falls es mal nötig wird. |

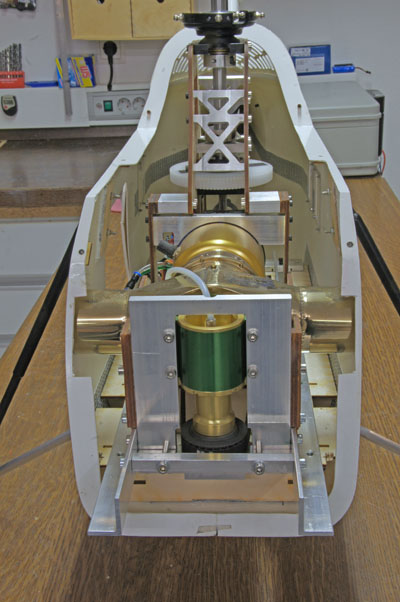

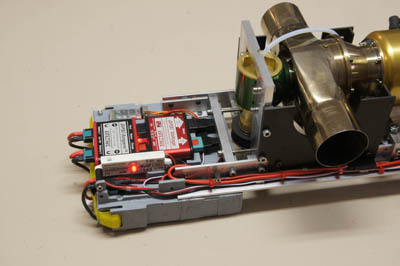

Zur Nachkühlung ist ein Lüfter (Pabst 3412 NH) eingebaut. Er liefert einen Luftdurchlass von 102m3/h. Der Lüfter wird mit 16 Volt betrieben. Die Spannung wird durch den zweizelligen Akku durch einen Step Up Converter erzeugt. Die Mechanik wird von vorne durch die große Öffnung des Rumpfes hineingeschoben. Sie wird dann mit 6 Schauben auf der Bodenplatte befestigt. |

|

|

|

|

Die Mechanik wird noch oben mit 4 Alu-Winkel zum Rumpf abgestützt. Wichtig für die Stabilität des Rumpfes ist das abnehmbare Alu-U-Profil zwischen den oberen Fahrwerksbefestigungen. Würde diese Strebe fehlen, so würde der Rumpf durch die Krafteinleitung des Fahrwerks an dieser Stelle zusammengedrückt. Über die Abgasauslässe der Turbine wurden zwei Verlängerungsstutzen geschoben, die aus 0,2mm Edelstahlblech gebogen und zusammengepunktet wurden. |

Blick durch das Fenster auf die zweite Turbinenstufe. Es ist noch genügend Platz für den Einbau des Cockpits vorhanden. | Das Cockpit ist eingebaut und zwei Verlängerungsabgasrohre wurden über die Turbinenauslässe geschoben. |

|

Im Original ist der vordere Teil der Haube oben angeschlagen. Da die Kontur der Haube aber dort stark gebogen ist, schafft man es nicht, die Motorhaube weit zu öffnen, selbst mit speziellen Scharnieren wie z.B. für Ruderklappen. Der maximale Öffnungswinkel reich nicht aus, um später die Akkus entnehmen zu können. Das ist auch im Original so. Die Klappe konnte nur geringfügig geöffnet werden. Deshalb wurde hier im Modell die Haube nach unten angeschlgen. |  |

| Die Lüftungsöffnungen der Motorhaube wurden geöffnet und von innen ein Lüftungsgitter eingeklebt. Die Motorhaube wurde wie im Original an der entsprechnden Stelle geteilt. Die gesamte Motorhaube wird an den Rumpf geschraubt. |

|

An den Trennstellen wurden Sperrholzanschläge mit 3 Verschlussmagnete eingeklebt. Der vordere Teil der Haube wurde mit Scharniere an der unteren Kante angeschlagen und kann so geöffnet werden, damit später die Akkus von der Plattform leicht entnommen werden können. Die drei Magnete wurden selbstzentrierend eingebaut. Die Klappe wird dadurch fest in Position gehalten. |

9. Test der Turbine im Rumpf

|

You need to upgrade your Flash Player.

|

You need to upgrade your Flash Player.

|

| Der erste Test im Rumpf wurde noch ohne Domhaube, Kabinenhaube und Rumpfnase gemacht. Auch diesmal verlief der Start problemlos und auch das sonstige Verhalten war perfekt. |

Der nächste Test wurden alle Rumpfteile montiert. Dieser Test diente dazu, die Temperaturbelastungen zu messen. Dazu wurde mit einem Sensor die Temperatur der angesaugten Luft im Rumpf gemessen. Die Temperatur der angesaugten Luft erhöht sich nur geringfügig um 2 Grad Celsius im Leerlauf. Ist die Nenndrehzahl für den Rotorkopf erreicht, zieht die Turbine soviel Frischluft, dass die Temperaturerhöhung auf 0,5 Grad Celsius zurückgeht. Mit einem zweiten Sensor wurde die Temperatur unter dem Cockpit, über der zweiten Turbinenstufe gemessen. Hier ist die Temperaturerhöhung wesentlich höher. Im Leerlauf (Idle-Drehzahl) steigt die Temperatur auf fast 90 Grad Celsius. Läuft der Rotor mit Nenndrehzahl, so sinkt die Temperatur wieder auf ca. 65 Grad Celsius, da sich aufgrund des erhöhten Luftaustausches die Strömungsverhältnisse im Rumpf ändern. Die Temperatur unterhalb der Turbine in der Nähe des Zahnriemens ist völlig unkritisch. Die warme Luft steigt ja nach oben und der Zahnriemen liegt zuden noch in der kalten angesaugten Luft. Es konnte als auf eine Abschirmung verzichtet werden.

|

|

|

| Da die Temperaturbelastung unterhalb der Kabine am höchsten ist, wurde noch ein Hitzeblech montiert. Der Temperatursensor zur Messung der Temperatur sitzt unter dem Hitzeblech. Es wird hier ein digitaler Sensor vom Typ DS18B20 verwendet. |

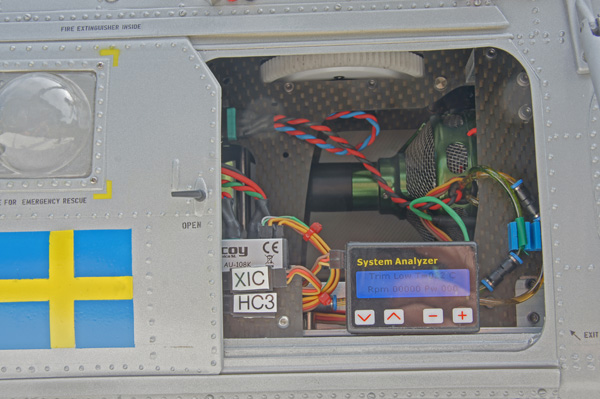

10. Datenübertragung

|

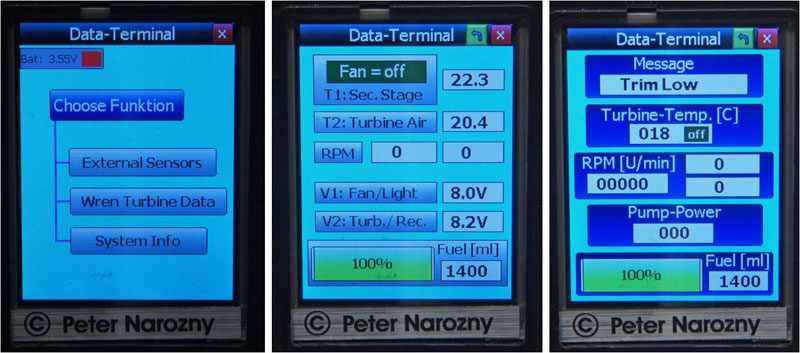

Der

bisher beschriebene Meßaufbau mit dem Multimeter ist natürlich

nur für eine stationäre Messung geeignet. Auf der On-Board Seite

besteht das System aus einem Datenerfassungssystems auf Basis des Microcontrollers

PIC 18F688. zudem steuert diese Modul auch den E-Lüfter. Dieser wird bei einer Temperatur von 40 Grad eingeschaltet und kühlt auch nach Abschalten der Turbine weiter bis wieder eine Temperatur von 35 Grad erreicht wird. Die Daten werden über

ein RS232 Protokoll an ein Bluetooth Modul geleitet, was dann die drahtlosen

Datenübertragung übernimmt.

|

|

| Das Empfängermodul besteht aus einem 32 Bit Processor

mit Touch-Display. Es können mit dem Touchdisplay zwei Screens ausgewählt

werden. Im ersten Display werden die Sensordaten angezeigt. Ebenfalls wird

der Status des Lüfters angezeigt. (Fan=on/off) Das zweite Display ist für die zukünftige Anzeige der Turbinendaten bestimmt. Dazu muss aber zunächst das Übertragungsprotokoll der ECU bekannt sein. In der älteren Version war es auch ein RS232 Protokoll, dieses ist aber in der neuen Version der ECU geändert worden. Der Entwickler der ECU hat mir mitgeteilt, dass es demnächst ein Zusatzbaustein geben wird, der das interne Protokoll in ein RS232 Protokoll umsetzt. |

11. Herstellung der CFK-Seitenteile und Fertigstellung der Mechanik

|

|

|

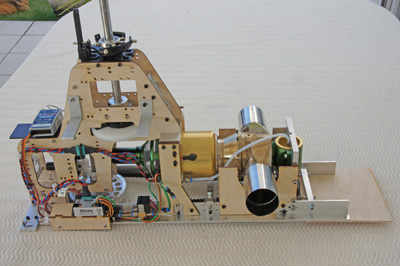

Nachdem alles passt, wurden die Seitenteile aus CFK gefräst. Ansicht der rechten Seite. Die ganze Einheit kann von vorne in den Rumpf eingeschoben werden. |

Ansicht von vorne. Die Konsole für die Aufnahme der Akkus (Empfänger, Turbine, Sonderfunktionen) und sonstiger diverser Komponenten wie elektronische Schalter, Receiver-Stromversorgung etc. fehlt noch. Dieses Teil wird später noch an die Alu-L-Profile geschraubt und ragt so weit wie möglich in die Rumpfnase hinein, damit die Einstellung des Schwerpunktes erleichtert wird. |

|

|

| Ansicht der linken Seite. Rechts unten ist der Drehzahlsensor zu erkennen. Er ist auf Basis eines unipolaren Hall Sensors aufgebaut. In das Zahnriemenrad sind zwei Magnete eingelassen. Da die Drehzahl am Zwischengetriebe (Untersetzung zur Hauptrotorwelle 5:1) abgenommen wird und zwei Magnet diametral die Sensorimpulse liefern, wird das Ergebnis im Prozessor des Datenerfassungssystems noch durch 10 geteilt, um die Hauptrotordrehzahl zu bekommen. |

Ansicht von unten Gut zu erkennen ist das gewichtsreduzierte Zahnriemenrad, die Zahnriemenführung und das Gegenlager für die Turbinengetriebewelle. |

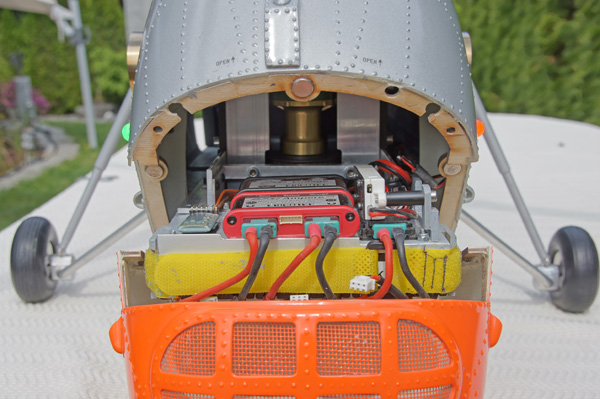

12. Akkukonsole

|

|

|

In der Akkukonsole befinden sich 3 Stück 2S 4000mAh Akkus. Zwei davon versorgen die Doppelstromversorgung (EMCOTEC Ampere und Voltage). Der geregelte Ausgang geht auf den Empfänger und der Turbinen ECU, der ungeregelte Ausgang versorgt den Kero Burner und die Kerosinpumpe. Der dritte Akku ist für die Beleuchtungs-elektronik, die Telemetrie und den Lüfter. Diese Komponenten werden über den Emcotec Magnetschalter eingeschaltet. Der Lüfter wird zudem über den Telemerie-Prozessor temperaturgesteuert. Oberhalb der DPSI Ampere ist noch das Bluetooth-Modul für die Datenübertragung zu erkennen. |

Die Akkukonsole wird mit 4 Schrauben an den L-Profilen der Mechanik befestigt. Die ganze Einheit ragt in die Rumpfnase hinein und wiegt ca. 900 Gramm. Damit ist der Schwerpunkt des Modells exakt an der richtigen Stelle.

|

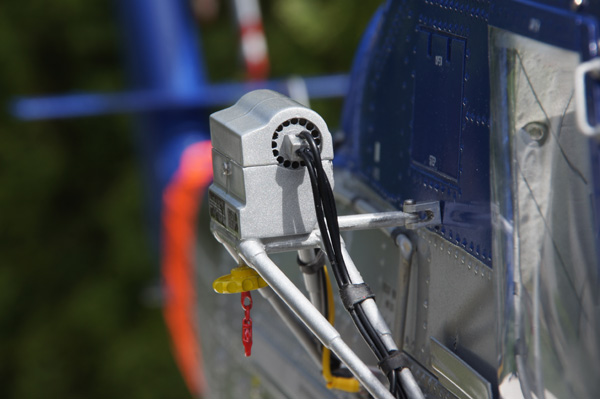

13. Heckantrieb

|

|

|

|

Der Heckantrieb ist als Starrantrieb mit einer 6mm Edelstahlwelle ausgeführt. Diese wird in einem 19mm Rohr ( innen 18mm) zum Winkelgetriebe geführt. Da es keine 19mm Rohre gibt, habe ich ein 20mm Rohr auf 19mm zur Gewichtserleichterung abgedreht. Dieser Antrieb hat sich in meinen beiden anderen S58 bestens bewährt. |

Über die Klauenkupplung wurde eine zusätzliche Hülse angebracht. Diese erleichtert das Einfädeln der kurzen abgewinkelten Welle und sorgt zusätzlich dafür, dass die Kupplung nicht abspringen kann. An dem Winkelgetriebe ist ein Alu Spant angebracht. Ebenso befindet sich ein kugelgelagerter Umlenkhebel am Winkelgetriebe. Diese Einheit wird von vorne in den Rumpf geschoben und verschraubt. Die abgewinkelte Welle mit dem Heckrotorgetriebe wird dann von oben durch den Heckausleger eingefädelt. Die ganze Montage/Demontage dauert nur wenige Minuten. |

Das Heckrotorgetriebe ist ein Alu Vario Teil, ausgeführt als 4-Blatt-Rotor. Auch hier ist eine Sicherungshülse übergeschoben Die Heckrotorblätter stammen aus der eigenen Fertigung. |

|

|

|

|

Das 45 Grad Winkelgetriebe ist ebenfalls aus der eigenen Herstellung. Im Gegensatz zu dem Aerotec Winkelgetriebe befindet sich der kugelgelagerte 45 Grad Umlenkhebel am Getriebegehäuse. Auf der Rückseite befindet sich noch ein kreisförmiges Fenster, durch das das Zahnflankenspiel beobachtet werden kann. Das Fenster wird nach der Justierung verschlosssen. |

Im Inneren des Getriebes kommen Kegelräder mit 15 Zähnen für einen Achswinkel von 135 Grad zum Einsatz. Die Kegelräder sind nun aus Stahl mit einem Modul von 1. Mit den bisher verwendeten Kunststoffwinkelgetrieben von Mikado (wird nicht mehr hergestellt) habe ich nach längerer Nutzung doch Abnutzungsprobleme bekommen. Daher diese Modifikation auf ein Alu Getriebe mit Stahlkegelrädern. Dieses ist mir besonders wichtig, da ein Ausfall des Winkelgetriebes in der Regel mit dem Verlust des Modells verbunden ist. Dieses Getriebe ist damit für die Ewigkeit gebaut. |

Das Heckservo, ein BLS 251, ist am Heckrohr befestigt. |

14. Test der Turbine mit Rotorblätter

|

You need to upgrade your

Flash Player.

|

|

|

Test der Turbine im Rumpf und mit Rotorblätter. Es wurde noch eine zusätzliche Luftleit CFK Wand zur ersten Stufe der Turbine eingezogen. Damit wurde die Luftführung über der zweiten Stufe verbessert. Die kritische Temperatur unter dem Cockpit wurde dadurch stark reduziert ( von 85 Grad auf 45 Grad). Die Temperatur der angesaugten Turbinenluft ist dadurch jedoch etwas gestiegen und betrug im Maximun nun etwa 35 Grad Celsius. Die Temperaturen liegen jetzt aber alle im grünen Bereich. |

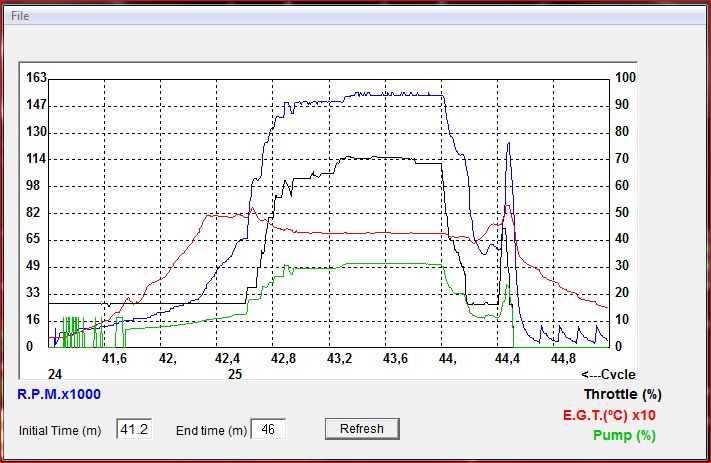

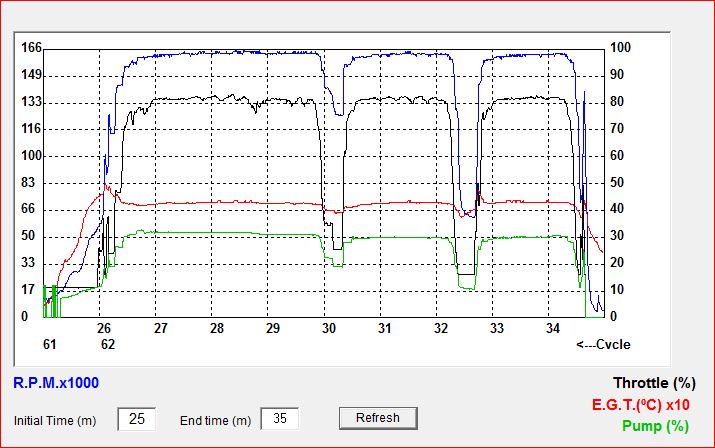

Im Plot gezeigt ist die Datenaufzeichnung der Turbinen ECU für den im Video gezeigten Test. Die Umdrehungszahl am Rotor betrug dabei 1100 U/min. Der Pitchwinkel wurde bis kurz vor dem Abheben hochgefahren. Die Abgastemperatur in diesem Bereich betrug etwa 420 Grad Celsius. Die Drehzahl der ersten Stufe lag bei etwa 155000 U/Min. Als nächstes steht der Test im Schwebeflug und Einstellung der Gaskurve an. |

|

You need to upgrade your

Flash Player.

|

|

Nachdem es nun möglich war, das interne Protokoll der ECU in ein Standard UART Protokoll umzusetzen, konnte die Datenübertragung aus der Turbinen ECU realisiert werden. Diese Daten werden auf dem zweiten Screen dargestellt. Zusätzlich wird bei beiden Screens der aktuelle Tankinhalt dargestellt. Dieser wird aus der Laufzeit und aus der Pumpen Leistung der Kerosinpumpe berechnet. Der in dem Video dargestellte aktuelle Tankinhalt ist noch zu hoch. Hier ist noch ein Flug zur Kalibrierung ( Messung der verbleibende Spritmenge im Tank nach einem Flug) notwendig um den Verbrauchskoeffizient in der Software anzupassen. Auf dem ersten Screen wurde noch eine Schleppanzeige für die Hauptrotordrehzahl realisiert. So kann die maximale Drehzahl des Rotors angezeigt werden.

|

|

|

| Der erste Testflug wurde ohne Domhaube, Kabinenhaube und Nase gemacht um noch Einstellungen an den Anlenkungen der Taumelscheibe durchzuführen, falls das Modell im Schwebeflug wegdriftet. Das fehlende Gewicht der Komponenten wurde durch eine Bleistange kompensiert, die auf die Akkukonsole geklebt wurde. Das Gewicht wurde dabei so gewählt, dass der Schwerpunkt wieder identisch war zum Aufbau mit den Rumpfteilen. | Nachdem eine geringe Drift nach rechts durch Justage der Anlenkung beseitigt war, wurde das Gewicht wieder entfernt und die GFK Teile wieder montiert. Das Modell verhält sich jetzt recht gutmütig, in etwa vergleichbar mit den Elektroversionen. Die Drehzahlkurve wurde so eingestellt, dass eine Hauptrotordrehzahl von etwa 1100 U/min konstant gehalten wird. |

|

| Daten Log aus der ECU vom Erstflug. Es wurde zweimal zwischengelandet, wie im Plot zu sehen. Die Drehzahl lag konstant bei ca. 165.000 Umdrehungen, die Abgastemperatur relativ konstant bei ca. 430 Grad Celsius. |

|

1) Vorbereitung: Alle Nähte wurden zunächst gespachtelt und verschliffen. Der Rumpf wurde mit 400er Körnung angeschliffen und dann mit 600er Körnung nass nachgeschliffen. Danach wurde die GFK-Teile mit Silikonentferner entfettet. 2) Grundierung und Nieten: Der Rumpf wurde mit 2k Filler/Primer gespritzt. Danach wurde alles wieder mit 600er Körnung nass nachgeschliffen und anschließend die Nieten mit angedicktem Weißleim mit einer Spritze aufgebracht. Das geht sehr schnell, man kann so etwa 1000 Nieten pro Stunde setzen. 3) Lackierung Farblack: Vor dem Aufbringen des Farblacks wurde nicht

mehr angeschliffen, sondern nur mit Silikonentferner entfettet. Danach

erfolgte in mehreren Arbeitsgängen (Abkleben - Lackieren) die einzelnen

Farbschichten. die weißen Schriften wurden durch eine lasergeschnittene Lackierschablone (Airbruschfolie) lackiert, ebenso der schwarze Schriftzug 4) Decales: Die Decales wurden aufgebracht. 5) Alles wurde zuletzt mit Klarlack überzogen. Es wurde jeweils folgender Lackansatz verwendet, gespritzt wurde mit einer Lackierpistole SATA-Minijet: 6 Teile Lack Das Gewicht nach dem Lackieren beträgt nun ca. 12kg, einschließlich

1,4 Liter Kerosin. |

|

|

|

|

|

|

|

|

|

|

|

|