Inhalt

1.

Mechanikkomponenten

2. Rumpföffnungen herstellen

3. Fahrwerksmontage

4. Cockpitausbau

5. Motorhaube teilen

6. Schalldämpferkonstruktion und Montage

7. Heckantrieb und Heckrotormontage

8.Mechanikeinbau

9. Beleuchtung

10. Scale Details

11.Testlauf

12. Lackierung

13:

Fertigstellung

(Hinweis:

Die Bilder der Baubeschreibung sind thematisch angeordnet und entsprechen

nicht immer dem genauen zeitlichen Ablauf der Bauphasen)

1. Mechanikkomponenten

| Der Rumpf der Sikorsky bietet genügend Platz für den Einbau unterschiedlicher Mechaniken. In dem hier beschriebenen Modell wurde eine Sky Fox Mechanik eingebaut. Die Mechanik wurde relativ tief in den Rumpf ( in Höhe der unteren Türöffnung) gesetzt, damit der vordere Bereich der Mechanik nicht in das Cockpit hineinragt. Ein Ausbau des Cockpits sollte auf alle Fälle erfolgen. Daher waren leichte Modifikationen an der Mechanik notwendig. |

Durch den tiefen Einbau der Mechanik war aber nun die Standard Rotorwelle mit einer Länge von 234mm zu kurz und ragte nicht weit genug aus dem Rumpf für die Montage des Rotorkopfes hinaus. Daher wurde die Rotorwelle durch eine längere Welle mit den Maßen 10mmx280mm ersetzt (Vario Bestell Nr.: 35/43). |

Vario schreibt beim Einsatz der längeren Rotorwelle eine zusätzliche Abstützung vor. Die ursprüngliche Domlagerung wurde durch dieses Zubehörteil (Vario Bestell Nr.) ersetzt. |

| Als Antrieb wurde ein 12ccm Webra "75-P5" Motor verwendet. Er leistet etwa 3PS, Drehzahlbereich 2200-17000 U/min. Das Gewicht des Motors berägt 540 Gramm. Vergasertyp: MC3710 | Die Kabel der Servos und des Gyros wurden sauber verlegt | Der Ein-Aus Schalter, die Akku-Spannungsanzeige, die Akkuladebuchse und die Glühkerzenbuchse sowie eine Motor-Temperaturanzeige wurden an der Mechanik befestigt |

2. Rumpföffnungen herstellen

| Im ersten Schritt wurden alle Öffnungen im Hauptrumpf hergestellt. Die Tür wurde großflächig ausgeschnitten, hier wird später eine Schiebetür mit Laufschienen montiert. | Alle Nähte wurden vor dem Ausschneiden der Öffnungen sauber gespachtelt und verschliffen. Die Positionen der Fensteröffnungen wurden zur besseren Sichtbarkeit mit einem Filzstift nachgezeichnet und die Fenster dann mit einer Drehmel ausgeschnitten. Die Öffnungen wurden glatt geschliffen und die Rundungen mit einer Rundfeile nachgearbeitet.. | alle Fenster geöffnet |

| Die Öffnungen im Lüftungsgitter mit der Drehmel und einem Fräser geöffnet. Die beideren oberen Reihen bleiben nach dem Vorbild entsprechend geschlossen. Wichtig ist, die Öffnungen vor dem Aufkleben des Teils auf dem Rumpf herzustellen, da sonst durch zwei Schichten gefräst werden muss, was sehr mühsam und schwierig ist.. |

Vor dem Aufkleben der Lüftungsabdeckung auf dem Rumpf werden großflächig Öffnungen im Hauptrumpf angebracht, so das nur noch der Mittelsteg und die Seitenstege stehen bleiben. Anschliefend wird das Teil mit UHU Endfest 300 aufgeklebt und mit kleinen Schrauben fest am Rumpf fixiert. |

Einbau der Fußtritte in den Rumpf (Teile gehören zum Scheibensatz) . Mit UHU 300 eingeklebt und mit je 4 Schrauben fixiert. |

|

|

||

| In dem GFK Teilesatz des Bausatzes sind S-förmige Schienen vorhanden. Diese dienen zur Herstellung der Führung für die Schiebetür und der Schiebefenster in der Kabinenhaube. Die Laufschienen werden an den Rumpf geklebt und zusätzlich mit kleinen Schrauben fixiert. Die dem Rumpfbausatz beiliegende Tür wird in der Größe angepasst und in die Laufschienen eingeschoben. Die Tür ist damit frei beweglich und kann geöffnet oder geschlossen werden. | Die Öffnungen für die Motorbelüftung wurden analog zu den Fensteröffnungen hergestellt. |

3. Fahrwerksmontage

| Im Bauteilesatz der Sikorsky S58 ist das gefederte Hauptfahrwerk und das Spornradfahrwerk enthalten. | Zur Montage des Hauptfahrwerks werden zunächst Verstärkungsspanten

(Bestandteil des Bausatzes) unten und seitlich mit UHU Endfest 300 eingeharzt.

Die untere Befestigung wurde mit Einschlagmuttern M3 ausgeführt,

da man an diese Stelle nach dem Einbau des Mechanikboden nicht mehr herankommt.

Damit läßt sich das Fahrwerk nun von außen montieren

oder demontieren. Im Hintergrund sind die eingeklebten Holzspanten für die Spornrad Montage zu erkennen. Auch hier wurden Schrauben mit Stoppmuttern verwendet, um eine mehrfache Montage/Demontage problemlos zu ermöglichen. |

Spornrad eingebaut. Holzspanten mit Einschlagmuttern von innen montiert. Das Spornrad kann damit von aussen leicht montiert/demontiert werden. |

4. Cockpitausbau

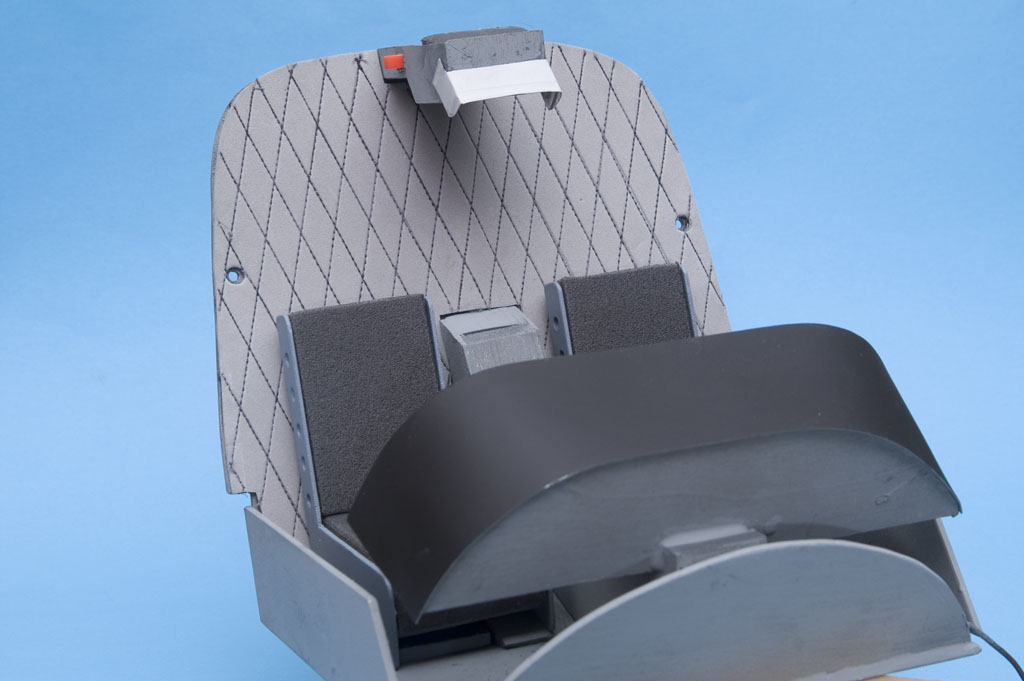

| Das Grundgerüst des Cockpits wurde aus Sperrholz und die Sitze aus Balsaholz gefertigt. | Die Mittelkonsole noch ohne Abdeckung | Mittelkonsole montiert |

|

||

| Sitze gepolstert,Cockpit grau/schwarz lackiert. Rückwand mit dünnem Schaumstoff überzogen und vorher mit der Nähmaschiene gesteppt. Oben befindet sich eine Dachbedieneinheit mit Schalter für die Beleuchtung. | Die LED Beleuchtung der Dachbedieneinheit kann mit dem Schalter eingeschalter werden ( durch das geöffnete Schiebefenster auf der rechten Seite). In der Dachbedieneinheit befinden sich drei weiße LED's, die das Instrumenten-Panel beleuchten. Zu sehen ist auf dem Bild auch die Befestigung der Fenster mittels M1,6 Schrauben |

Lüftungsschacht für Motorkühlung hergestellt aus 1mm mit 1 Lage GFK laminiertem Sperrholz. Diese Teil wurde so unter dem Cockpit angebracht, dass die Luft von den Lüftungsschlitzen der Motorhabe direkt auf den Kühlkörper des Motors geleitet wird. Damit konnte die Motortemperatur im Rumpf deutlich gesenkt werden. |

|

||

| Pitch Knüppel angebracht und Lüftungsschacht montiert. | Cockpit mit Instrumentierung. Die Instrumente wurden mittels einer Power-Point Datei angeordnet mit grauen Hintergrund und auf Fotopapier ausgedruckt und aufgeklebt. | Cockpit eingebaut,Fenster in Form geschnitten und mit M1.6 Schrauben befestigt, Seitenfenster mit den Laufschienen schiebbar ausgeführt. |

5. Motorhaube teilen

| Wie beim großen Vorbild auch, sollte die Motorhaube zu öffnen sein. Dazu wurde die Haube entlang der Lüftungskontur und senkrecht in der Mitte geteilt. Das Bild zeigt die Spanten für die geteilte Vorderhaube mit Verriegelungsmechanik. | Auf die Luftungsabdeckung (hier noch mit nicht ausgeschnittenen Lüftungsöffnungen) wurde ein Streifen aus zwie Lagen GFK für den Bugklappenanschlag laminiert. |

Die Haube wurde zweigeteilt und die Spanten und Lüftungsgitter eingeklebt. |

| Zur Montage wurden die Scharniere mit Schrauben an der Bugklappe befestigt (damit können sie anschließend wieder entfernt werden). Um ein bündiges Anliegen zu gewährleisten, wurden vorher minimale Vertiefungen für die eingeklappten Scharniere ausgefräst. | Die an der Bugklappe befestigten Scharniere leicht mit 5 Minuten Harz beschichtet und die geschlossene Rumpfklappe fest an den Rumpf gedrückt und genau ausgerichtet. Nach Aushärten des Harzes nach 5 Minuten, Klappe öffnen und die Scharniere mit Schrauben am Rumpf verstiften. | Die Bugklappenhälften können nun exakt geschlossen werden. Mit einer Madenschraube und einer kleinen Öffnung in der linken Klappe können die Türen verriegelt werden. |

6. Schalldämpferkonstruktion und Montage

|

Wie beim großen Original auch, sollten die Abgase des Motors an der gleichen Stelle, also aus der Bugklappe, austreten. Dazu muss der Schalldämpfer hinter der Bugklappe montiert werden. Um die exakten Abmessungen zu bestimmen, wurde zunächst ein Modell aus einer Getränkedose, Alurohr, Balsaholz und Holzrundstäben angefertigt. Das Bild zeigt das Modell des Schalldäpfers. Maße: Durchmesser 67mm; Länge: 140mm; Abgasrohre 12mm; Anschlussstutzen 20mm. Befestigungsflansch in der Mitte. |

Provisorische Montage des Modellschalldämfers zur Bestimmung der Austrittsöffnung der Abgasendrohre in der linken Motorhaube. | Provisorische Montage des Modellschalldämfers. Vom Schalldämpfer und vom notwendigen Krümmer wurden zusätzlich Maßzeichnungen erstellt und diese zusammen mit dem Dämpfermodell der Fa. Zimmermann zur Anfertigung zugeschickt. |

|

Für die Lage der Öffnung der Auspuffrohre wurde eine Folien- schablone hergestellt und auf den Rumpf geklebt. Die Öffnung wurde zuerst nur provisorisch hergestellt. Die entgültige Ausfräsung erfolgte erst mit dem Original Schalldämpfer. |

Der Schalldämpfer und der Krümmer wurden entsprechend der Zeichnung und des Modells in Edelstahl durch die Fa. Zimmermann angefertigt. Einer der Auspuffrohre ist durchgehend, die anderen beiden sind nur Atrappen. | Der Krümmer und der Schalldämpfer wurden an dem Motor befestigt. Um die Schwingungen aufzunehmen und um einen minimalen Versatz auszugleichen, wurde der Krümmer mit einem Stück Teflonschlauch mit dem Schalldämpfer verbunden. |

7. Heckantrieb

| Auf dem Bild zu sehen ist die Heckrotoraufnahme (Vario Bestell Nr. 8/4), das in den Heckrotorspant eingeklebt wurde. Der Heckrotor wurde dann von oben eingesteckt und durch drei Madenschrauben befestigt. | Der Heckrotorspant wurde an die Kontur des Heckauslegers angepasst. Die Halterung für das Heckgetriebe ist eingeklebt. Die Bohrungen für Schubstange wurde mit 3mm Sperrholz aufgedoppelt und die Bohrung für die LED Elektronik hergestellt. Der Spant wurde anschließend in den Heckausleger eingeklebt. | Heckrotorgetriebe von Vario mit 4-Blatt Nabe, Ansteuerungshebel, Blatthalter und Kupplung. |

|

Mittlerweile wurde dieses Winkelgetriebe durch ein Alu Teil mit Kegelrädern Modul 1 aus eigener Fertigung ersetzt. |

Der Spant für Winkelgetriebe wurde aus CFK hergestellt. Dazu wurde zwei CFK Rohre geschlitzt und CFK-Platte eingepasst. Rohre mit UHU Endfest 300 und Aramidfaser gefüllt, gebohrt und Gewinde für die Befestigungsschrauben eingeschnitten. | Heckabtrieb: Edelstahlrohr mit Teflonführung und 2mm Stahldraht. S-förmiger Versatz in der Welle von 30mm. Gewicht: 165 Gramm. Führung mit Alurohr, Kugellager (fest) und Kunststoffführung. Die Anordnung wird von vorne in den Rumpf geschoben, an die richtige Stelle positioniert und mit 4 Schrauben von aussen befestigt. Um die richtige Stelle für das Bohren der 4 Löcher im Heckausleger zu finden, wird eine starke Taschenlampe in den Rumpf gelegt. Dadurch wird der Rumpf leicht transparent und man kann von außen die Lage des Spantes erkennen. Die Position wird angezeichnet, der Spant leicht vorgezogen und die Bohrungen hergestellt. |

| Heckabtrieb mit montiertem Heckrotorgetriebe und Welle. Das Heckrotorgetriebe wird später mit der montierten Welle von oben in den Heckrotorspant geschoben und rastet dann unten in die Kupplung des Umlenkgetriebes ein. |

Die Ansteuerung des Heckrotors geschieht durch einen Bowdenzug mit teflonummantelten Stahldraht. Das rote Führungsrohr wurde am Heckrotorspant und an der Servoaufnahme festgeklebt. |

Zur Stabilisierung des Hecks wurde der Gyro GY401 mit dem schnellen Servo S9254 von Futaba verwendet. |

| Öffnung im Heckausleger für das Heckrotorgetriebe hergestellt. Heckrotorspant eingeharzt. Heckgetriebe mit Welle zum Umlenkgetriebe montiert. Führungsrohr für Heckrotoranlenkung eingeklebt. | Öffnung in der Heckrotorabdeckung angepasst. Heckrotorblätter montiert. Gewicht eines Blattes ca.: 7 Gramm. Länge eines Rotorblattes = 120 mm. |

8. Mechanikeinbau

| Die Bodenplatte für die Mechanik wurde aus 3mm Sperrholz hergestellt. Im Vordergrund ist die Aufnahme für das Heckrotorservo zu sehen. Die Öffnung für die Lüftung der Sky Fox Mechanik fehlt noch auf dem Foto. Auf der Rückseite der Bodenplatte wurden Einschlagmuttern zur Befestigung der Mechanik angebracht und gegen Herausfallen gesichert (Wichtig, da man später an diese Stelle nicht wieder rankommt.). Die Bodenplatte wurde in den Rumpf mittels Steben eingeklebt . |

Die gesamte Mechanik wurde in den Rumpf eingebaut und der Heckabtrieb eingepasst. Dazu wurde die Länge der 2mm Antriebwelle justiert. Die Mechanik wurde mit der Bodenplatte verschraubt. |

Gestänge montiert und Längen eingestellt. |

|

||

| Die Mechanik wird zusätzlich seitlich durch eine Alu-Halterung am Rumpf abgestützt. | Die Halterung für der Schalldämpfer und die Aufnahme für den Akku wurden aus 2mm Alu hergestellt. |

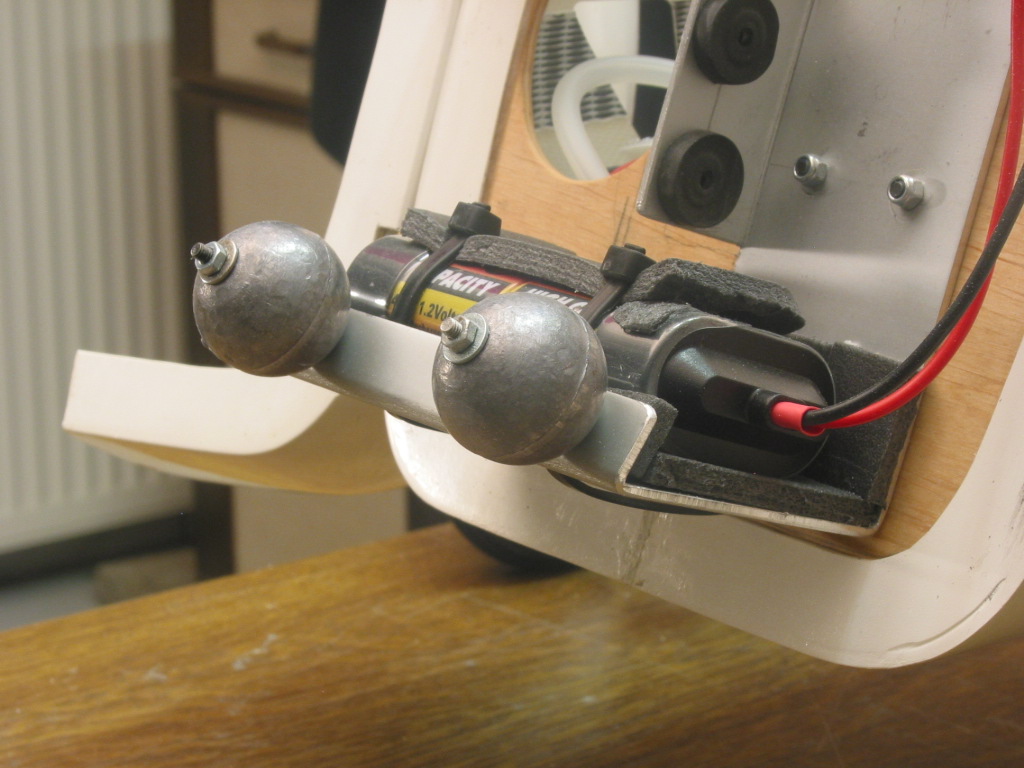

Da die Sikorsky vor der Rotorwelle sehr kurz und hinter der Rotorwelle sehr lang ist, muss möglichst viel Gewicht nach vorne verlagert werden, um den Schwerpunkt einzustellen. Dazu wurden zunächst zwei Bleikugeln von je 120 Gramm an dem Aluhalter für den Schalldämfer montiert. Der 4-zellige Empfänger liegt ebenfall auf dem Halter. Ein zweiter Sicherheitsakku wird weit vorne im Rumpf montiert. Eine Elektronik entkoppelt die beiden Akkus. Eine rote LED zeigt die Ladungsabgabe des zweiten Akkus an. Später stellte sich heraus, dass das Gewicht der beiden Bleikugeln noch nicht für eine vernünftige Schwerpunktslage ausreichte. Die Kugeln wurden durch eine mit Blei gefüllte Schiene von ca. 400 Gramm Gewicht ersetzt und an dem Halter montiert.. |

| Der Schalldämpfer ist mit dem Krümmer montiert. Der Versatz wird duch einen ca 10 cm langen, Teflonschlauch mit 20mm Durchmesser ausgeglichen. Im Vordergrund ist auch die Lage des Tanks zu erkennen, der ca. 500ml Sprit faßt. | Montageansicht der Mechanik von oben mit Krümmer, Schalldämpfer und Tank. | 4-Blatt-Bendix-Rotorkopf von Vario |

9. Beleuchtung

| Das linkes Positionslicht wurde mit einer roten 3 Chip Super

Flux LED realisiert. Besonderheit: Zur LED wurden keine Kabel verlegt, die Stromzuführung erfolgt über die Messing Abstandshalter. |

Für das rechtes Positionslicht wurde eine grüne 3 Chip Super Flux LED eingesetzt, Ansteuerung analog zur roten LED. | Auf der Rumpfunterseite wurde ein Positionslicht mit einer 1 Watt Power LED angebracht. |

|

|

|

| Auf der Heckrotorabdeckung sitzt ein rotes Rundumlauflicht und ein Blitzlicht. Zur Ansteuerung dient ein programmierter Microcontroller von Microchip vom Typ PIC 12F629. Das Rundumlicht kann über einen Fernsteuerkanal ein bzw. ausgeschaltet werden. (Assemblerprogramm für den PIC) |

Rundumlicht und Blitzlicht in Funktion |

In der linken Bugklappe wurde ein Landescheinwerfer montiert. |

10. Scale Details

|

|

|

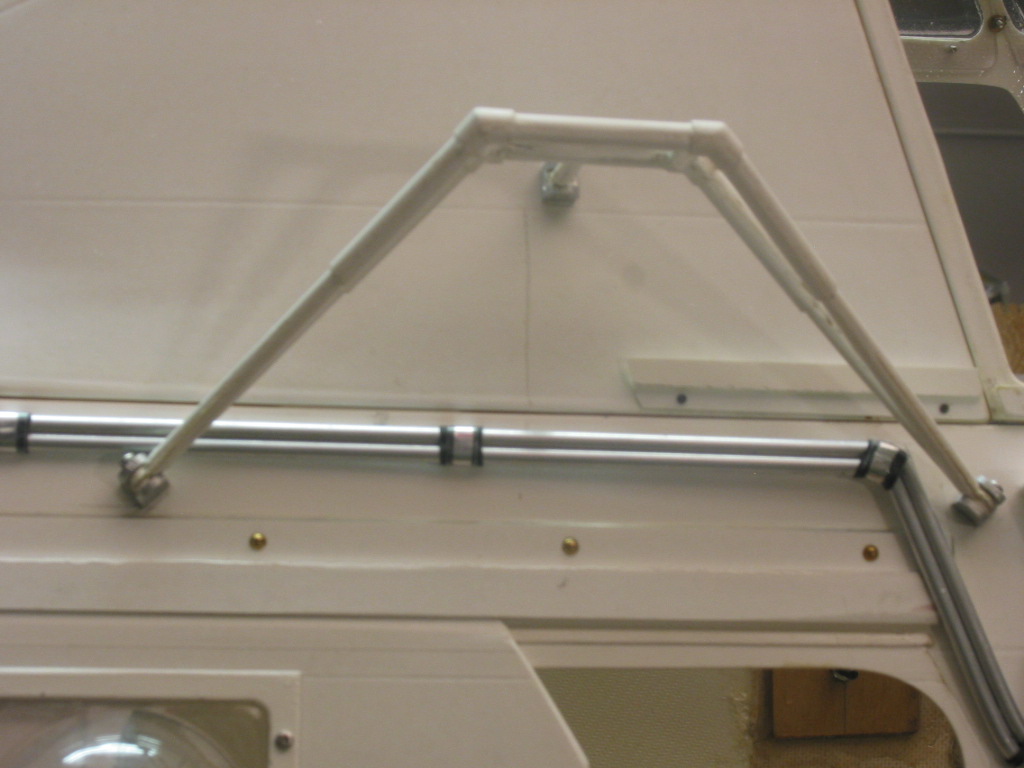

| Gitterabdeckungen für den Heckausleger | Abdeckgitter angeschraubt und Haltebügel eingeklebt. Durch diese Öffnung der Abdeckgitter lässt sich später auch gut die Welle des Heckrotorgetriebes auf die Kupplung des Winkelgetriebes justieren. Auf dem Bild zu sehen sind auch zwei der vier Schrauben, mit denen der Spant des Winkelgetriebe am Rumpf befestigt ist. | Der Tankstutzen wurde aus einem Tablettenröhrchen hergestellt. Darin eingelassen ist eine Cinchbuchse. Die Akkus können durch diese Cinchbuchse von außen geladen werden. |

|

|

|

| Die Doppelrohre aus Alu wurden in Form gebogen und mit Harz zusammengeklebt. Mit Schrumpfschlauch,silbernes Zierband und Tesafilm wurde die Halterungen nachgebildet. Die Befestigung erfolgte mit M1.6 Schrauben, die in die Rohre eingeklebt wurden und von innen mit Muttern befestigt wurden. Die Seitenscheiben wurden ebenfalls mit Schrauben befestigt. | Das gebogene Rohr auf der anderen Seite. Die Montage erfolgte analog wie beim Doppelrohr. | Die Halterungen für das Windengestell wurden aus 8x8mm Alu 4- Kant Material hergestellt und mit Schrauben am Rumpf befestigt. |

|

|

|

| Scale Details wie Klappen und Lüftungsöffnungen wurden aus dünnem Alublech (Ummantellung von Teelichtkerzen) hergestellt und angebracht. Pneumatikschläuche wurden durch schwarze Silikonkabel, sowie die Stecker aus dem Elektronikhandel realisiert. | Drucktanks durch 25mm Holzkugeln nachgebildet. Halterung aus 0.5mm Alublech hergestellt. Ventile aus diversen Metallteilen, wie Tankstopfen, Schrauben. Alurohr nachgebildet. | Decale-Beschriftung aufgeklebt und Kugeln lackiert |

11. Testlauf

| Gesamtansicht des noch unlackierten Modells mit montierten Rotorblättern. Die Nieten waren zu diesem Zeitpunkt noch nicht aufgebracht. |

Erstes Einlaufen des Motors im Leerlauf für ca. 15 min. Einlaufen mit Rotorblätter mit ca 200mml Sprit. Maximale Drehzahl = 750 U/min |

Erstes Abheben des Rohbaus mit einer Rotorkopfdrehzahl von 1050 U/min. Es waren keine großen Vibrationen festzustellen. |

12. Lackierung

|

Alle Nieten (mehrere Tausend) wurden mit Weissleim hergestellt. Der Weissleim wurde mit Babypuder zu einer leicht breiigen Masse angedickt. Aufbringen mittels einer Spritze mit 0.9 mm Kanüle. ( Das Foto zeigt eine Detailaufnahme der Nieten nach der Lackierung) Für die silberne Lackierung wurden die Farbe RAL 9006 "Weissaluminium" gewählt. |

Kleinere Teile wurden mit einer Airbrushpistole lackiert, die größeren Teile wurden mit einer SATA Minijet lackiert. 1. Schritt: Aufbringen des Primer:Verdünner 1:1 2. Schritt: Weissaluminium, Ansatz 6ml Lack, 5ml Mattierungsmittel, 5,5ml Härter, 2ml Verdünnung. 3.Schritt: Mattlack, Ansatz 6ml Lack, 5ml Mattierungsmittel, 5,5ml Härter, 2ml Verdünnung |

Testlackierung der Farbe RAL 2005 auf verschiedenen Untergründen. Links auf grauen Primer, rechts auf weißem Basislack. Die Leuchtkraft kommt beim weißen Untergrund besser zur Geltung. Der Lack wurde ohne Mattierungsmittel angesetzt. Ansatz Lack:Härter = 2:1+10% Verdünnung. |

|

||

|

Die Signalfarbe hat die Bezeichnung "Leuchtorange" und die

RAL Nr. 2005. Diese Farbe ist schwer im Autolackierhandel zu bekommen, da es sich um eine Sonderlackierung handelt, die im Straßenverkehr nur für Einsatzfahrzeuge verwendet werden darf. Die 2-Komponenten Farbe RAL 2005 wurde über das Internet bei Autolack21 bezogen. |

Haube in Leuchtorange lackiert. Vorher weiss grundiert damit die Leuchtkraft der Farbe besser wirkt. Anschließend den Ring zuerst in Rot und anschließend in Weissaluminium mit einer Schablone überlackiert. Schriften mit weißen Letraset-Abreibe-Buchstaben aufgebracht. Decale-Schriften aufgebracht. Das ganze wurde dann anschließend mit 2K-Mattlack überzogen. | Rumpf hängend und drehbar an einer Stange montiert. Oberfläche mit Primer grundiert. Ansatz 1:1. Danach mit 1000 er Naß-Schleifpapier leicht nachgeschliffen. Die Teile des Rumpfes,die später in Leuchtorange lackiert werden, wurden noch mit einer weißen Grundierung versehen. |

|

Großflächige Lackierung mit:: 10 Teile Lack; 8 Teile Mattierung; 4 Teile Weichmacher; 11 Teile Härter; 3 Teile Verdünner Die SAR Beschriftung, das BW-Kreuz und die Kennung wurden mit Revell Farben und entsprechend geschnittenen Schablonen mit einer Airbrushpistole aufgebracht. Anschließend mit Mattlack (Ansatz wie oben) überlackiert. |

fertig lackiertes Modell |

13. Fertigstellung

|

Die Rotorblätter sind fertig. Gewicht eines Blattes ca.: 200 Gramm |

Rotorblätter und Rotorkopf montiert, Fernsteuerung programmiert. |

Fertigstellung des Modells Gewicht mit Rotorblätter ca: 9 kg (ohne Betankung). |